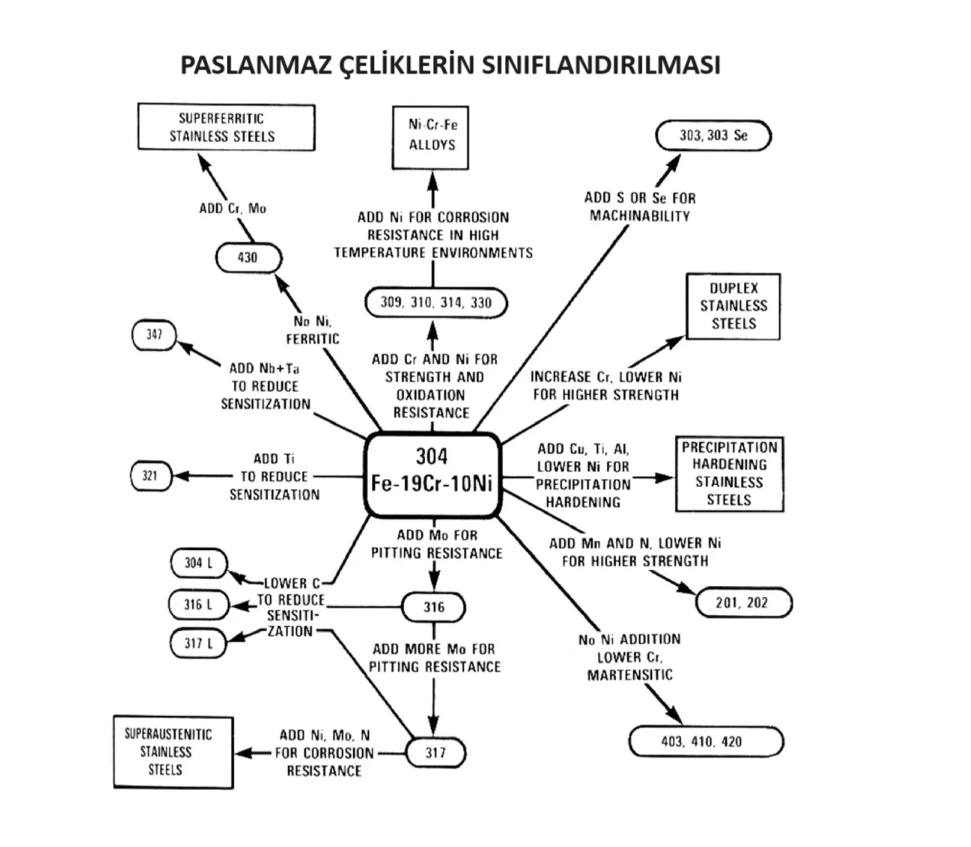

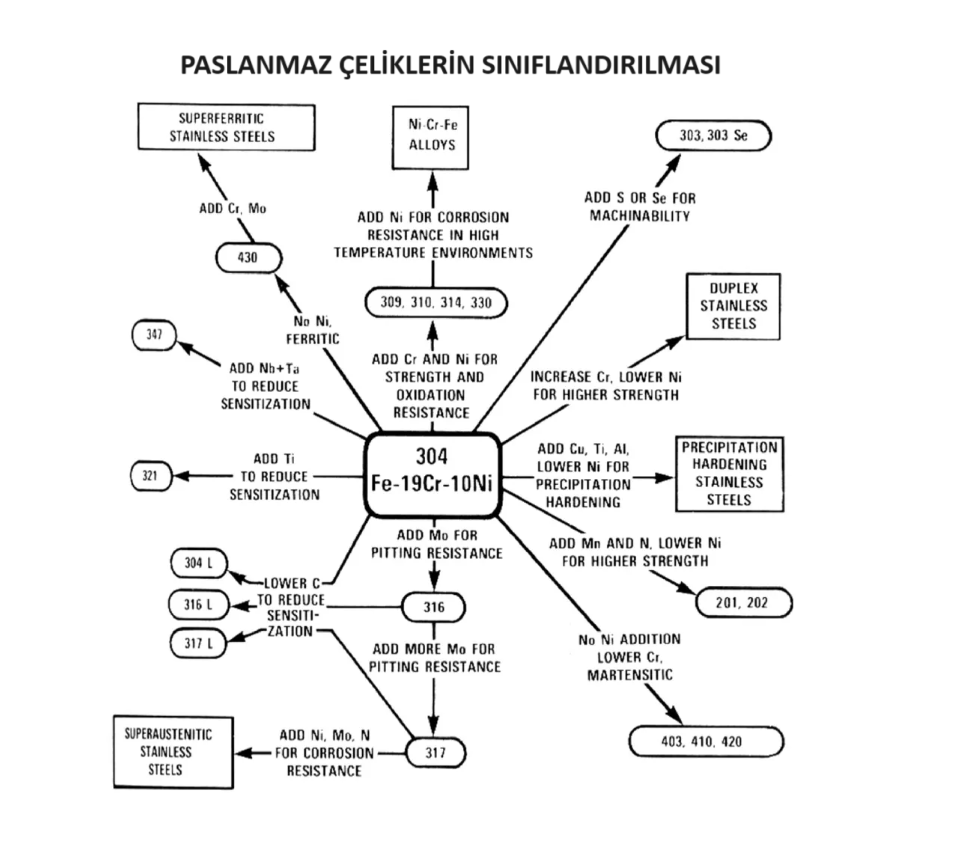

Paslanmaz Çeliklerin Sınıflandırılması

Son Güncelleme: 05.12.2023 Ekleyen: MP-Editör

-

Martensitik Paslanmaz Çelikler

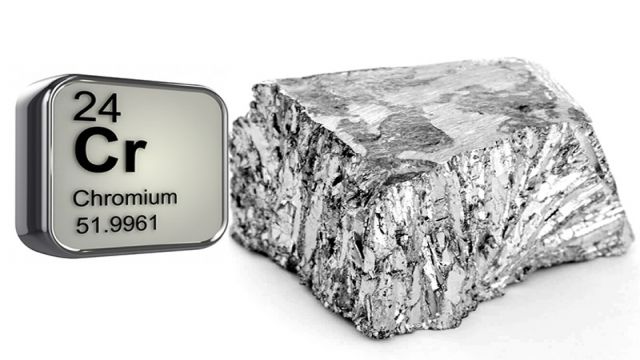

Martensitik paslanmaz çelikler, düşük alaşımlı veya karbonlu çeliklere benzer, ferritik çeliklere benzer bir yapıya sahiptir. Ancak karbon ilavesi nedeniyle karbon çeliklerine benzer şekilde ısıl işlemle sertleştirilebilir ve güçlendirilebilir. Ana alaşım elementi krom, tipik olarak %12 ila 15, molibden (%0,2-1), iki derece dışında nikel içermez ve %0,1-1,2 karbondur.

Yapıları "vücut merkezli dörtgen" (bct) şeklindedir. ve "sert" ferro-manyetik grup olarak sınıflandırılırlar. Tavlanmış durumda, yaklaşık 275 MPa'lık çekme akma dayanımına sahiptirler ve bu nedenle genellikle bu durumda makineyle işlenir, soğuk şekillendirilir veya soğuk şekillendirilir. Isıl işlemle elde edilen mukavemet, alaşımın karbon içeriğine bağlıdır. Karbon içeriğinin arttırılması mukavemet ve sertlik potansiyelini artırır ancak süneklik ve tokluğu azaltır. Daha yüksek karbon kaliteleri 60 HRC sertliğe kadar ısıl işleme tabi tutulabilir.

Isıl işlem görmüş, yani sertleştirilmiş ve temperlenmiş durumda optimum korozyon direncine ulaşılır. Östenitik ve ferritik paslanmaz çelik kaliteleriyle karşılaştırıldığında martensitik paslanmaz çelikler korozyona karşı daha az dayanıklıdır. Martensitik paslanmaz çelik kaliteleri nitrojen ve nikel ilavesiyle geliştirilebilir ancak geleneksel kalitelere göre daha düşük karbon seviyelerine sahiptir. Bu çelikler gelişmiş tokluğa, kaynaklanabilirliğe ve korozyon direncine sahiptir.

Yararlı bir profil özelliği elde etmek için martensitik paslanmaz çelikler normal olarak sertleştirilmiş ve temperlenmiş durumda kullanılır. Sertleştirme işlemi, katı çözeltide karbon içeren ostenitik bir yapı oluşturmak için yüksek bir sıcaklığa ısıtmayı ve ardından söndürmeyi içerir. Östenitleme sıcaklığı genellikle 925–1070°C aralığındadır. Östenitleştirme sıcaklığı ve süresinin sertlik ve mukavemet üzerindeki etkisi çeliğin bileşimine, özellikle de karbon içeriğine göre değişir.

Genel olarak sertlik östenitleştirme sıcaklığı ile maksimuma kadar artacak ve daha sonra azalacaktır. Östenitleştirme sıcaklığında artan sürenin etkisi normalde artan zamanla birlikte sertlikte yavaş bir azalmadır.

Östenitleştirmeden sonra su verme, çelik kalitesine bağlı olarak hava, yağ veya su ile yapılır. Martensit dönüşümünün başlangıcı olan MS sıcaklığının altına soğutulduğunda ostenit martensite dönüşür. MS sıcaklığı 300-700°C aralığında yer alır ve dönüşüm, MS sıcaklığının yaklaşık 150-200°C altında tamamlanır.

Hemen hemen tüm alaşım elementleri MS sıcaklığını düşürecek ve karbon en büyük etkiye sahip olacaktır. Bu, daha yüksek alaşımlı martensitik kalitelerde, östenitin martensite dönüşümünü tamamlamak için gereken düşük sıcaklık (ortam sıcaklığının altında) nedeniyle mikro yapının tutulan östenit içereceği anlamına gelir.

Sertleştirilmiş durumda mukavemet ve sertlik yüksektir ancak süneklik ve tokluk düşüktür. Yararlı mühendislik özellikleri elde etmek için martensitik paslanmaz çelikler normal olarak temperlenir. Kullanılan temperleme sıcaklığının çeliğin nihai özellikleri üzerinde büyük etkisi vardır.

Normalde, temperleme sıcaklıklarının yaklaşık 400°C'nin altına arttırılması, çekme mukavemetinde küçük bir azalmaya ve alanda azalmaya neden olurken sertlik, uzama ve akma mukavemeti az çok etkilenmez. Bu sıcaklığın üzerinde, 450-500°C civarındaki ikincil sertleşme zirvesi nedeniyle akma mukavemeti, çekme mukavemeti ve sertlikte az çok belirgin bir artış olacaktır.

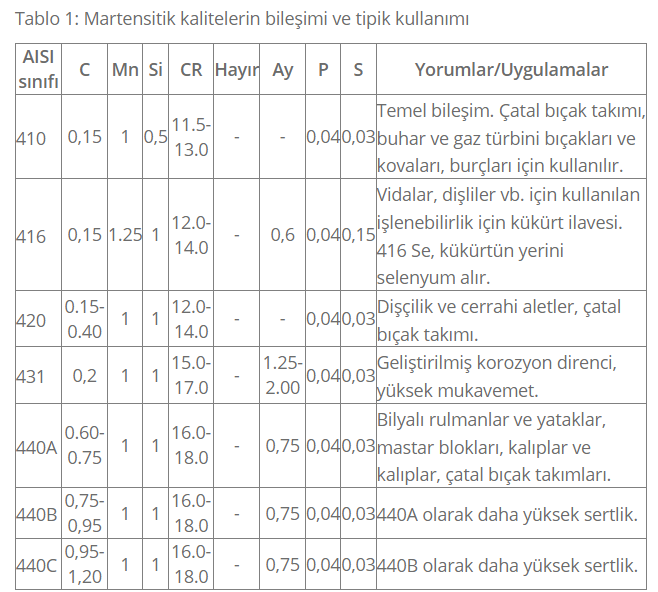

İkincil sertleşme zirvesi etrafındaki sıcaklık aralığında genellikle darbe tokluğu eğrisinde bir düşüş vardır. Yaklaşık 500°C'nin üzerinde mukavemet ve sertlikte hızlı bir azalma olur ve buna karşılık süneklik ve toklukta bir artış olur. Şekil 2'deki çelik için 780°C'nin üzerindeki sıcaklıklarda temperleme, kısmi östenitleşmeye ve oda sıcaklığına soğutulduktan sonra olası temperlenmemiş martensit varlığına neden olacaktır. Tablo 1, AISI standart martensitik kalitelerinin bileşimini ve tipik kullanımını göstermektedir:

Standart kalitelere ek olarak, orta derecede yüksek sıcaklık uygulamaları için çok sayıda alaşımlı martensitik paslanmaz çelik geliştirilmiştir. En yaygın eklemeler arasında Mo, V ve Nb bulunur . Bunlar karmaşık bir yağış dizisine yol açar. Tokluğu artıran az miktarda (ağırlıkça %2'ye kadar) Ni eklenir. 12Cr-Mo-V-Nb çelikleri enerji üretim endüstrisinde 600°C civarındaki sıcaklıklarda çalışan buhar türbini kanatlarında kullanılmaktadır.

Martensitik paslanmaz çeliklerle gerçekleştirilen bazı korozyon-erozyon deneyleri, yüksek nitrojenli paslanmaz çeliklerin (AISI 410N, 410SN) korozyon-erozyon direncinin, test sıcaklıkları için geleneksel AISI 420 paslanmaz çeliğinkinden daha yüksek olduğunu göstermiştir. 0°C ila 70°C, bu da martensitteki katı çözeltideki nitrojenin faydalı etkisiyle ilişkilendirilebilir.

Yukarıda bahsedildiği gibi martensitik paslanmaz çelik, paslanmaz çelikler arasında en yüksek dayanıma sahip olmakla birlikte aynı zamanda en düşük korozyon direncine sahiptir. Ayrıca kolaylıkla kaynak yapılabilirler. Yüksek dayanımları ve bir miktar korozyon direnci nedeniyle martensitik çelikler, malzemenin hem korozyona hem de aşınmaya maruz kaldığı uygulamalar için uygundur. Takım çelikleri için genellikle yüksek karbon içeriğine sahip martensitik çelikler kullanılır.

Tipik uygulamalar şunlardır: havacılık, otomotiv, hidroelektrik motorlar, çatal bıçak takımı, savunma, elektrikli el aletleri, pompa parçaları, valf yuvaları, keskiler, burçlar, bilyalı rulmanlar, spor ekipmanı endüstrisi, cerrahi aletler vb.

-

Östenitik Paslanmaz Çelikler

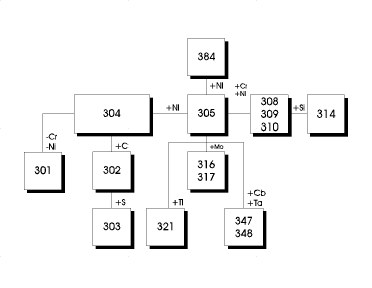

Östenitik kaliteler, paslanmaz uygulamalarda yaygın olarak kullanılan alaşımlardır. Östenitik kaliteler manyetik değildir. En yaygın östenitik alaşımlar demir-krom-nikel çelikleridir ve yaygın olarak 300 serisi olarak bilinir. Östenitik paslanmaz çelikler, yüksek krom ve nikel içeriği nedeniyle, alışılmadık derecede iyi mekanik özellikler sağlayan paslanmaz grup arasında korozyona en dayanıklı olanıdır. Isıl işlemle sertleştirilemezler ancak soğuk işlemle önemli ölçüde sertleştirilebilirler.

Düz Kaliteler

Östenitik paslanmaz çeliğin düz kaliteleri maksimum %0,08 karbon içerir. Düz kalitelerin minimum %0,03 karbon içerdiğine dair bir yanlış kanı vardır, ancak spesifikasyon bunu gerektirmemektedir. Malzeme düz kalitenin fiziksel gerekliliklerini karşıladığı sürece minimum karbon gereksinimi yoktur.

Düşük Karbonlu Kaliteler

“L” kaliteleri kaynak sonrası ekstra korozyon direnci sağlamak için kullanılır. Paslanmaz çelik tipinin ardından gelen “L” harfi düşük karbonu belirtir (304L'de olduğu gibi). Karbür çökelmesini önlemek için karbon %0,03 veya altında tutulur. Çelikteki karbon, kritik aralık (800 derece F ila 1600 derece F) olarak adlandırılan sıcaklıklara ısıtıldığında çöker, kromla birleşir ve tane sınırlarında toplanır. Bu, çeliği çözeltideki kromdan yoksun bırakır ve tane sınırlarına yakın yerlerde korozyonu teşvik eder. Karbon miktarını kontrol ederek bu durum en aza indirilir. Kaynaklanabilirlik için “L” kaliteleri kullanılır.

Fabrikalar sıklıkla hammaddelerini "L" kalitelerinde satın alıyor, ancak düz kalite mukavemetini korumak için düz kalitenin fiziksel özelliklerini belirtiyorlar. Bu, malzemenin çift sertifikalı 304/304L olmasını sağlar; 316/316L, vb.

Yüksek Karbon Sınıfları

“H” kaliteleri minimum %0,04 karbon ve maksimum %0,10 karbon içerir ve alaşımın ardından “H” harfiyle gösterilir. Yüksek karbon, malzemenin aşırı sıcaklıklarda mukavemetini korumasına yardımcı olduğundan, insanlar öncelikle malzeme aşırı sıcaklıklarda kullanılacaksa "H" notlarını ister.

“Çözelti tavlaması” ifadesini duyabilirsiniz. Bu sadece, tanecik sınırlarına çökmüş (veya hareket etmiş) karbürlerin tavlama işlemi ile metalin matrisi içinde çözeltiye geri döndürüldüğü (dağıtıldığı) anlamına gelir. Boru ve bağlantı parçalarının kaynaklandığı alan gibi kaynak sonrası tavlamanın pratik olmadığı durumlarda “L” kaliteleri kullanılır.

|

304 |

Yaklaşık %18 krom ve %8 nikel içeren östenitik kalitelerin en yaygın olanıdır. Kimyasal işleme ekipmanlarında, gıda, süt ürünleri ve içecek endüstrilerinde, ısı eşanjörlerinde ve daha hafif kimyasallarda kullanılır. |

|

316 |

%16 ila %18 krom ve %11 ila %14 nikel içerir. Ayrıca 304'ün nikel ve kromuna molibden eklenmiştir. Molibden, çukur tipi saldırıyı kontrol etmek için kullanılır. Tip 316, kimyasal işlemede, kağıt hamuru ve kağıt endüstrisinde, yiyecek ve içecek işleme ve dağıtımında ve daha aşındırıcı ortamlarda kullanılır. Molibden en az %2 olmalıdır. |

|

317 |

Oldukça aşındırıcı ortamlar için 316'dan daha yüksek oranda molibden içerir. En az %3 “moly” içermelidir. Genellikle yıkayıcı içeren yığınlarda kullanılır. |

|

317L |

Maksimum karbon içeriğini maksimum %0,030 ile sınırlandırır. ve silikon maksimum %0,75'e kadar. Ekstra korozyon direnci için. |

|

317LM |

Min. %4,00 molibden içeriği gerektirir. |

|

317LMN |

Min. %4,00 molibden içeriği gerektirir. ve nitrojen %0,15 min. |

|

321 |

Bu tipler, tekrar tekrar aralıklı olarak 800 derece F'nin üzerindeki sıcaklığa maruz kalma durumunda korozyon direnci için geliştirilmiştir. Tip 321 titanyum ilavesiyle, Tip 347 ise tantal/kolombiyum ilavesiyle yapılır. Bu kaliteler öncelikle uçak endüstrisinde kullanılmaktadır. |

-

Ferritik Paslanmaz Çelikler

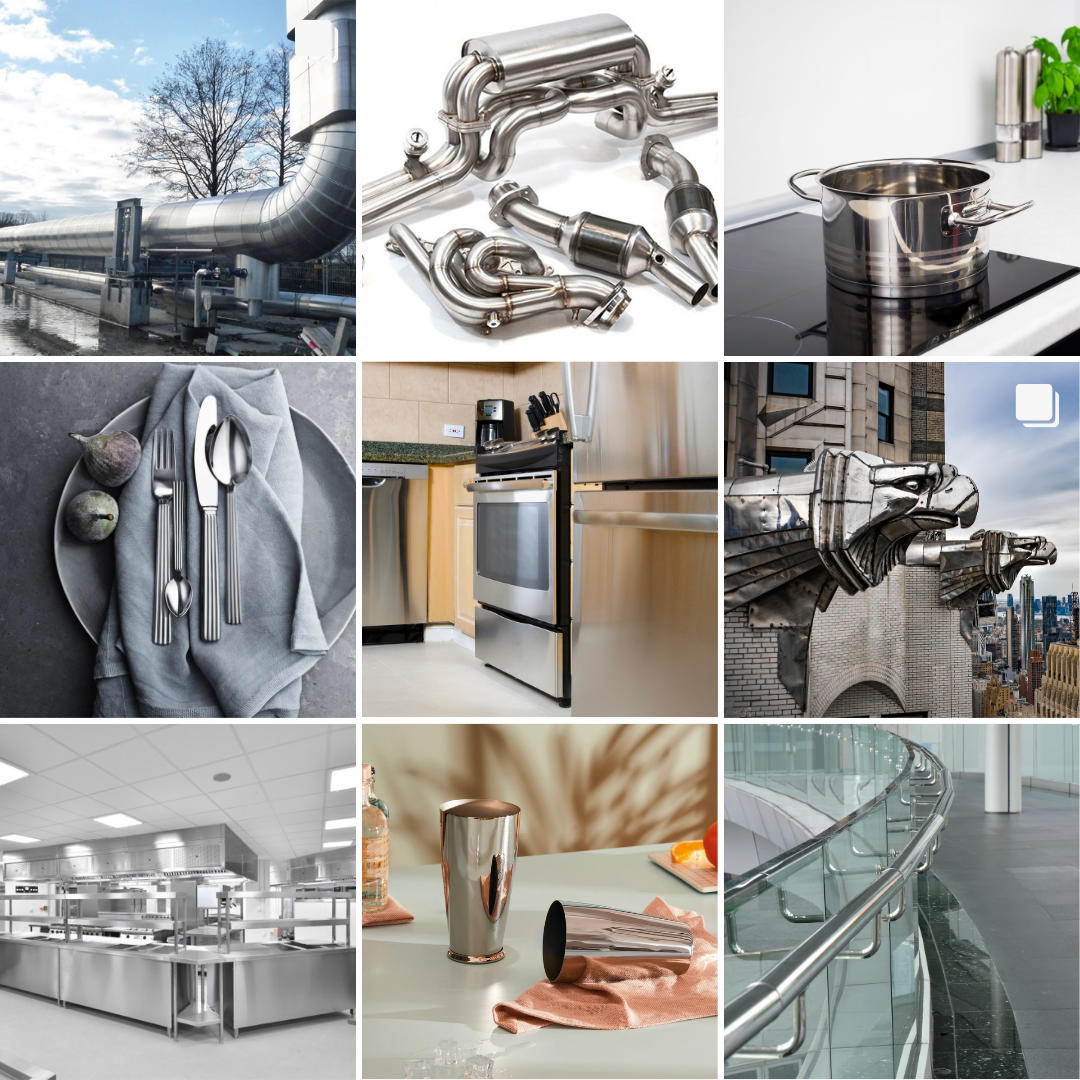

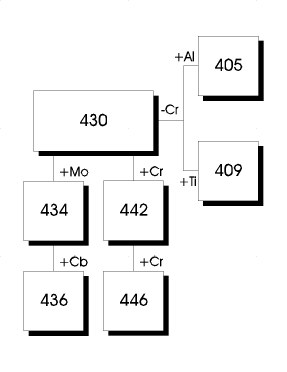

Ferritik kaliteler, korozyona ve oksidasyona karşı direnç gösteren ve aynı zamanda stresli korozyon çatlamasına karşı oldukça dirençli bir paslanmaz çelik grubu sağlamak üzere geliştirilmiştir. Bu çelikler manyetiktir ancak ısıl işlemle sertleştirilemez veya güçlendirilemez. Soğuk işlenebilir ve tavlama yoluyla yumuşatılabilirler. Grup olarak, martensitik kalitelere göre korozyona karşı daha dirençlidirler ancak genellikle östenitik kalitelerden daha düşüktürler. Martensitik kaliteler gibi bunlar da nikel içermeyen düz kromlu çeliklerdir. Dekoratif kaplamalar, lavabolar ve otomotiv uygulamalarında, özellikle egzoz sistemlerinde kullanılırlar.

|

430 |

Tip 304'e göre biraz daha az korozyon direncine sahip temel ferritik kalite. Bu tip, nitrik asit, kükürt gazları ve birçok organik ve gıda asitleri gibi aşındırıcılara karşı yüksek direnci birleştirir. |

|

405 |

Yüksek sıcaklıklardan soğutulduğunda sertleşmeyi önlemek için daha düşük krom ve ilave alüminyum içerir. Tipik uygulamalar arasında ısı eşanjörleri bulunur. |

|

409 |

Tüm paslanmaz çelikler arasında en düşük krom içeriğini içerir ve aynı zamanda en ucuz olanıdır. Başlangıçta susturucu stoğu için tasarlandı ve aynı zamanda kritik olmayan aşındırıcı ortamlardaki dış parçalar için de kullanıldı. |

|

434 |

Geliştirilmiş korozyon direnci için molibden eklenmiştir. Tipik uygulamalar arasında otomotiv kaplamaları ve bağlantı elemanları bulunur. |

|

436 |

Tip 436'ya korozyon ve ısı direnci için columbium eklenmiştir. Tipik uygulamalar derin çekilmiş parçaları içerir. |

|

442 |

Kireçlenme direncini artırmak için krom miktarı arttırılmıştır. Tipik uygulamalar fırın ve ısıtıcı parçaları içerir. |

|

446 |

Yüksek sıcaklıklarda korozyon ve kireçlenme direncini daha da artırmak için daha da fazla krom eklenir. Özellikle sülfürik atmosferlerde oksidasyon direnci açısından iyidir. |

-

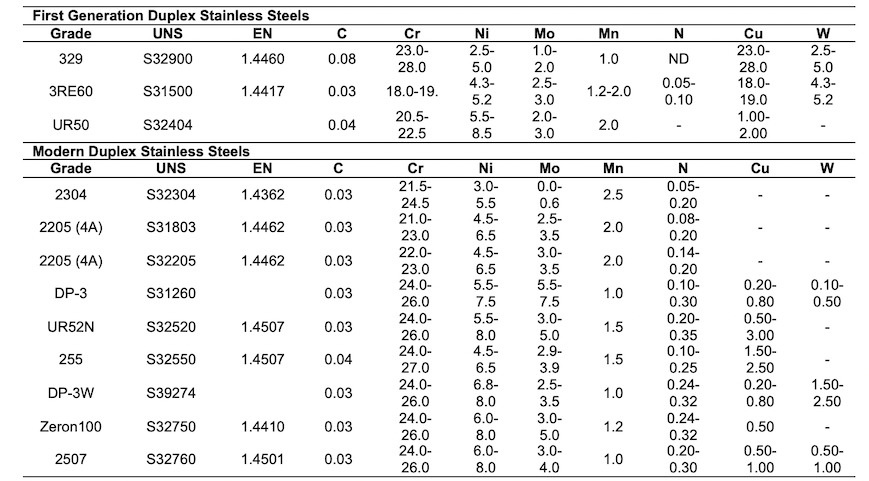

Dublex Paslanmaz Çelikler

Dubleks paslanmaz çelik kaliteleri ferritik-östenitik bir mikro yapıya sahiptir ve faz dengesi yaklaşık %50 ferrit ve %50 ostenittir. Ferritik ve östenitik paslanmaz çeliklerin birçok faydalı özelliğini birleştirirler. Dubleks mikro yapı, yüksek mekanik mukavemete ve stresli korozyon çatlamasına karşı yüksek dirence katkıda bulunur.

Dubleks çelik kalitelerinin yüksek mukavemeti aynı zamanda nitrojenle alaşımlamanın bir sonucudur. Dubleks çelik kalitelerinin diğer karakteristik özellikleri arasında iyi aşınma ve erozyon direnci, iyi yorulma direnci, yüksek enerji emilimi ve düşük termal genleşme yer alır. Dubleks paslanmaz çelikler, gerilimli korozyon çatlama direnci açısından standart östenitiklerden üstündür. Ayrıca bir dizi asidik ve alkali ortamda da iyidirler.

Türkçe

Türkçe English

English